Conseils pour fabriquer une table de découpe de contreplaqué étanche à l'humidité

Lors de la réparation ou de la construction, de la fabrication de meubles et dans d'autres situations qui nécessitent le traitement du bois, vous pourriez avoir besoin d'une machine circulaire. Les maîtres travaillant le bois, notez que la table de sciage est beaucoup plus pratique et plus sûre à utiliser qu'une scie à main. De plus - la précision de l'action est beaucoup plus élevée. Vous pouvez fabriquer une telle machine de vos propres mains - elle s'avère souvent plus rentable et plus rapide. De plus, une conception autodidacte répondra plus précisément aux exigences du maître.

Table des matières

Caractéristiques de conception

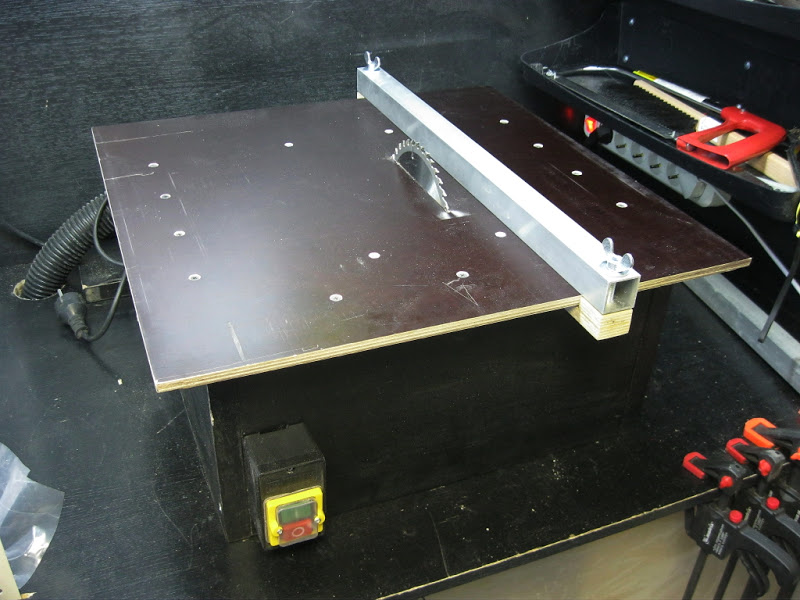

Structurellement, une table de sciage faite maison semble assez simple. La machine se compose d'un châssis de support pour le montage du moteur, de l'unité de transmission et de la table de travail avec une fente pour le disque de coupe. La conception est équipée de butées pour guider la pièce et d'un écran de protection pour empêcher la pénétration de copeaux, ainsi que pour augmenter la sécurité.

Exigences obligatoires pour une table de découpe:

- construction rigide et stable;

- surface lisse du comptoir;

- support de disque sécurisé;

- une clôture protégeant l'opérateur de la machine (table);

- accès facile au dispositif de commande (boutons de démarrage et d'arrêt).

L'équipement doit être monté sur un châssis qui ne repose pas sur des feuilles solides, mais sur des pieds. Cela améliore la convivialité, bien que cela rend la table de scie moins stable. Pour augmenter la résistance, le lit peut être en métal ou renforcé avec des éléments métalliques. La sécurité est assurée non seulement par un écran de protection, mais également par le montage du disque par le bas (intérieur). Les exigences supplémentaires dépendent des caractéristiques du travail - les éléments auxiliaires aident à traiter plus précisément les pièces, les planches plus longues et les grumes épaisses.

Faire une table de scie de vos propres mains, vous pouvez obtenir un certain nombre d'avantages - de la réduction des coûts à la possibilité de changer la conception selon les besoins du maître. Si vous le souhaitez, vous pouvez remplacer une partie des pièces par des pièces plus rentables, utilisez les matériaux restants de la réparation ou de la construction. Le seul inconvénient de la scie circulaire, montée indépendamment sur la machine, est une diminution de la précision du positionnement des pièces. Mais ce moment dépend encore largement de l'habileté de l'interprète lui-même.

Matériaux

Lors de l'assemblage d'une table pour la découpe de panneaux de particules de vos propres mains, vous devez respecter l'équilibre optimal entre fonctionnalité, sécurité, temps et argent. Ceci peut être réalisé en sélectionnant des pièces et des matériaux avec les paramètres nécessaires.Il s'est avéré réduire les coûts en utilisant des parties anciennes d'autres structures - meubles, charpentes de maisons en bois et dépendances.

Plan de travail

Les principales exigences de la table de sciage sont la résistance aux charges lourdes, aux chocs et aux vibrations. Le plan de travail doit être suffisamment lisse pour bouger et ne pas plier sous un poids de 50 kg. Les options appropriées peuvent inclure:

- Métal (acier ou duralumin) de 3 à 5 mm d'épaisseur. Les avantages des comptoirs en métal sont une résistance élevée, une durée de vie presque illimitée, les inconvénients sont un poids élevé et un coût décent.

- Panneau de particules ou contreplaqué résistant à l'humidité d'une épaisseur d'au moins 2 cm Le coût de cette option sera le plus rentable, mais la résistance est sensiblement réduite.

- Textolite de 15–20 mm d'épaisseur. Le matériau est plus durable que le contreplaqué, mais inférieur au métal. Au prix coûtant, les comptoirs en textolite se trouvent également entre les feuilles de métal et de contreplaqué.

Le plastique, les panneaux de particules de bois ou les panneaux OSB ne sont pas recommandés comme matériau pour les comptoirs. Une structure faite de cette matière première sera instable aux vibrations de la scie. Il est possible de fabriquer une table entièrement en bois naturel - mais trop cher.

Pour réduire les coûts en augmentant la résistance, il sera possible d'utiliser des combinaisons de matériaux - par exemple, du contreplaqué épais recouvert de tôle.

Lit

À la base de la table pour les planches à scier, il peut y avoir des barres en bois fixées sous le couvercle pour augmenter la rigidité. Des éléments d'une section d'au moins 5 x 5 cm sont placés, en retrait de 50 à 90 mm du bord du plan de travail. Pour une table de sciage, il est recommandé de choisir des barres de bois massif - hêtre, charme, chêne. Avantages du bois - faible coût, installation facile avec des vis. Inconvénients - résistance et durabilité inférieures, forte probabilité d'incendie.

La partie supérieure du cadre de la table pour couper les panneaux de particules et autres matériaux est souvent fabriquée de leurs propres mains à partir des mêmes feuilles choisies pour le comptoir. Pour les pieds d'une structure en bois, il est recommandé d'utiliser une barre, en la fixant avec des coins métalliques. Les avantages et les inconvénients des supports en bois sont similaires aux caractéristiques d'un lit fait du même matériau.

La base de la table de découpe et de sciage des planches peut être en métal. La stabilité augmente lors du choix des coins métalliques ou des canaux avec des côtés de 25 à 50 mm. Pour économiser de l'argent, ils sont achetés dans des points de collecte de ferraille ou remplacés par des tuyaux profilés. Les pièces du cadre sont assemblées par soudage. L'utilisation de connexions boulonnées n'est pas recommandée en raison de la possibilité de déroulement sous l'influence des vibrations. Les raisons du choix d'un lit en métal sont la résistance maximale, la fiabilité et la facilité d'entretien. Inconvénients - coût élevé, nécessité d'utiliser une machine à souder.

Sélection des dimensions

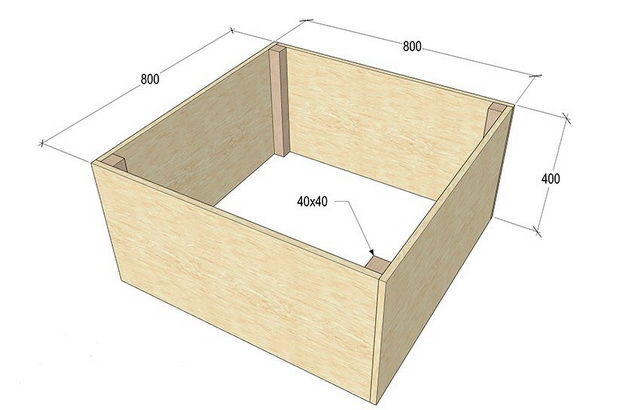

Cela vaut la peine de choisir les dimensions de la table de sciage en fonction du carré de l'atelier. La petite surface de la pièce permet d'utiliser un plan de travail de 50 x 50 cm. Cela n'a aucun sens de réduire la taille d'une table de sciage - il sera difficile de l'utiliser lors du traitement de pièces longues. La taille universelle, permettant un sciage pratique des panneaux de particules, est de 80 x 80 cm.

Les dimensions maximales recommandées de la machine à scier sont de 120 x 120 cm.

Pour respecter les exigences de sécurité, il est recommandé de placer la scie au milieu du plan de travail à une distance d'au moins 25 cm du bord - c'est cet indicateur qui conduit à une largeur minimale de 500 mm. L'emplacement de la lame de scie dépend également de la façon dont elle sera utilisée. Il existe trois types de conception:

- pour le sciage longitudinal;

- pour coupe transversale;

- universel.

La profondeur et l'emplacement de l'installation du disque dépendent des pièces traitées sur la machine. Pour les panneaux et le contreplaqué, il doit dépasser de 50 à 80 mm au-dessus du dessus de la table, pour les bûches - de 110 à 125 mm. La hauteur de la partie supérieure du cadre à partir de feuilles de contreplaqué ou de panneaux de particules peut être comprise entre 35 et 40 cm.Si vous ne faites qu'un lit de bois, ce paramètre dépend de la section transversale. Le reste de la structure est représenté par des pieds en bois dont les artisans choisissent généralement la taille en fonction de leur hauteur. La hauteur totale de la table de coupe est d'environ 1,0 à 1,1 m, mais peut être réduite à 900 mm.

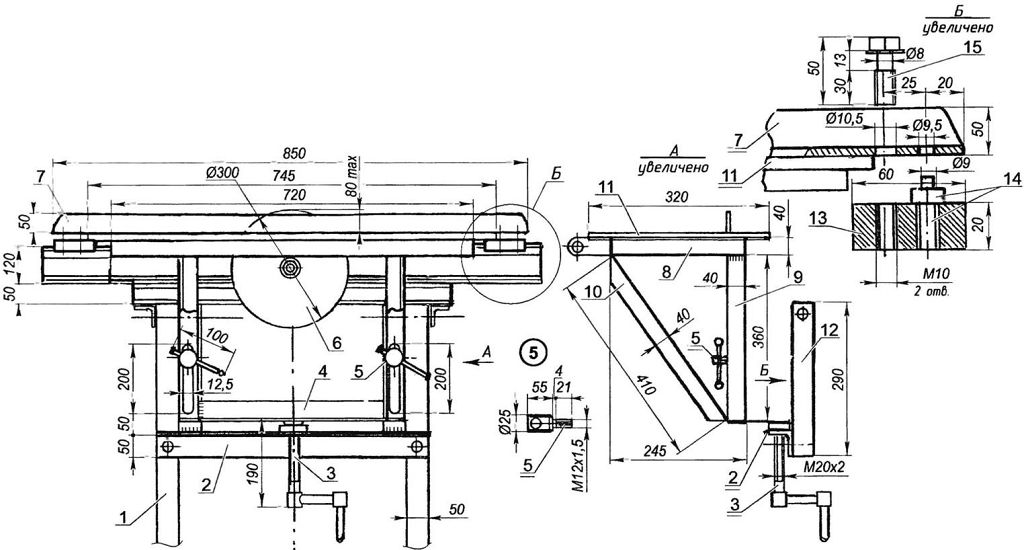

Création de dessins

La première étape de la création d'une machine de transformation du bois est le dessin d'une table de sciage. Vous ne pouvez pas les compiler en choisissant l'option appropriée sur les sites ou forums thématiques. Mais il vaut mieux faire vous-même au moins le schéma le plus simple, en tenant compte des matériaux disponibles et des tailles sélectionnées.

Le dessin note toutes les nuances qui seront nécessaires pour la préparation des matériaux, indiquent les points de montage des supports et leurs angles, si les pieds de table ne sont pas perpendiculaires au plan de travail. Sur la figure, il convient également de noter l'emplacement pour fixer la scie sur et hors du bloc. Lors de la compilation d'un graphique vous-même, le respect de l'échelle et des proportions exactes n'est pas nécessaire. L'essentiel est d'indiquer correctement les dimensions de tous les détails futurs de la machine à scier.

Étapes de fabrication

Avant d'assembler la machine pour les planches à découper, les grumes et les flans, tous les matériaux et outils nécessaires doivent être préparés. Pour le travail, vous aurez besoin de:

- contreplaqué résistant à l'humidité;

- matériau en feuille adapté à la fabrication du boîtier;

- éléments pour le corps et les jambes (barres de 40 à 40 mm).

La fixation se fera à l'aide de vis autotaraudeuses à l'aide d'un tournevis. Tous les détails nécessaires sont sciés avec une scie sauteuse. Une scie avec une lame de diamètre approprié est également en préparation.

Algorithme de création de table:

- Scier toutes les pièces en morceaux aux bonnes dimensions.

- Marquage des sections pour la fixation de la scie et des pieds sur le plan de travail.

- Faire un étui, qui est généralement une boîte de forme rectangulaire sans couvercle et sans fond.

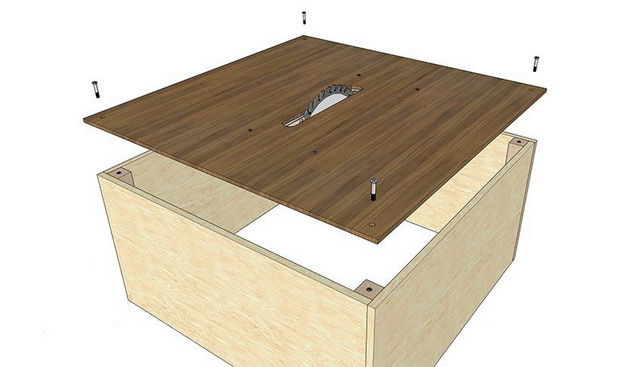

- Installez des comptoirs.

- Découper un trou qui devrait être 5–10 mm plus long et 4–6 mm plus large que le disque.

Si vous coupez le matériau selon un certain angle, la fente résultante doit ressembler à un trapèze (inversé) de forme. Pour un sciage uniforme, un trou régulier est réalisé. Avant de scier une rainure, une scie doit être appliquée et les marques ajustées.

Comment installer une scie

L'étape suivante consiste à installer correctement la scie sur la surface supérieure de la table de scie. Pour cela, le contractant doit effectuer les actions suivantes:

- Installez l'outil de manière à ce que sa partie active entre dans une rainure pré-préparée.

- Marquez les emplacements des boulons de partage M8 à tête fraisée (ils fixeront la lame de scie).

- Percer le contreplaqué par le haut pour faire les mêmes trous avec un diamètre d'environ 8 mm.

- Fraise pour noyer les bouchons de boulons.

- Installez soigneusement la lame de scie métallique et serrez soigneusement les boulons par le bas à l'aide d'écrous avec rondelles élastiques.

Le travail sur la fabrication de la machine nécessite une grande concentration et concentration. La moindre erreur peut vous obliger à tout recommencer.

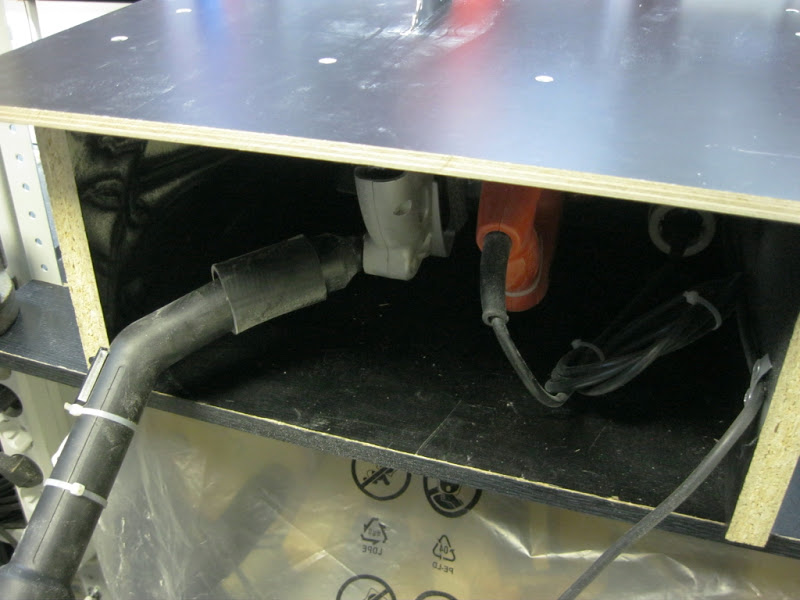

Après avoir fixé la structure sur la table, vous devez installer un bloc pour allumer et éteindre le moteur de la lame de scie. Un trou est découpé dans le boîtier, l'interrupteur est fixé avec des boulons et de la colle universelle. Deux câbles séparés doivent aller de l'unité. Un à l'instrument, le second à la prise électrique la plus proche.

Lors de l'auto-assemblage d'une telle unité, il convient de considérer les performances du moteur, ainsi que la puissance maximale du moteur électrique. Dans ce cas, les experts conseillent d'opter pour un moteur dont la puissance n'excède pas 1000–1200 W, sinon le fonctionnement risque d'être dangereux. Oui, et une scie plus puissante implique une table plus lourde et plus stable.

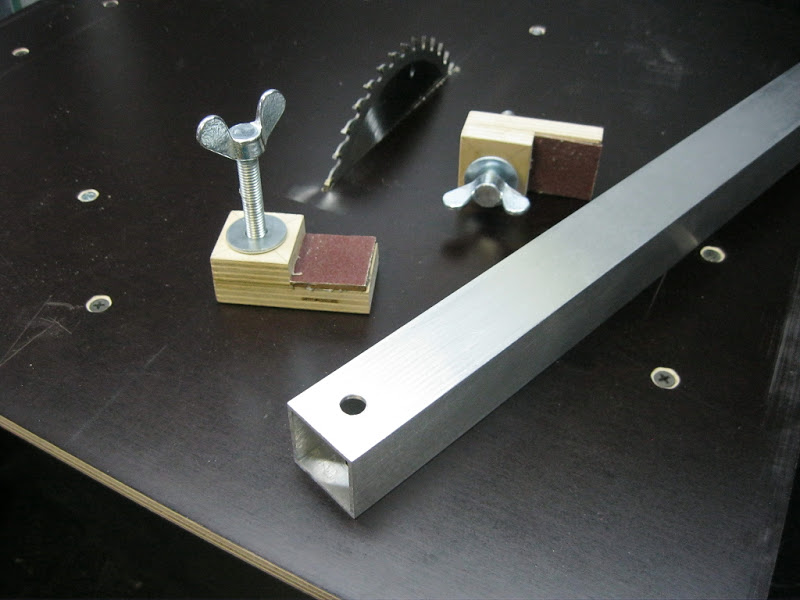

Fabrication de butées

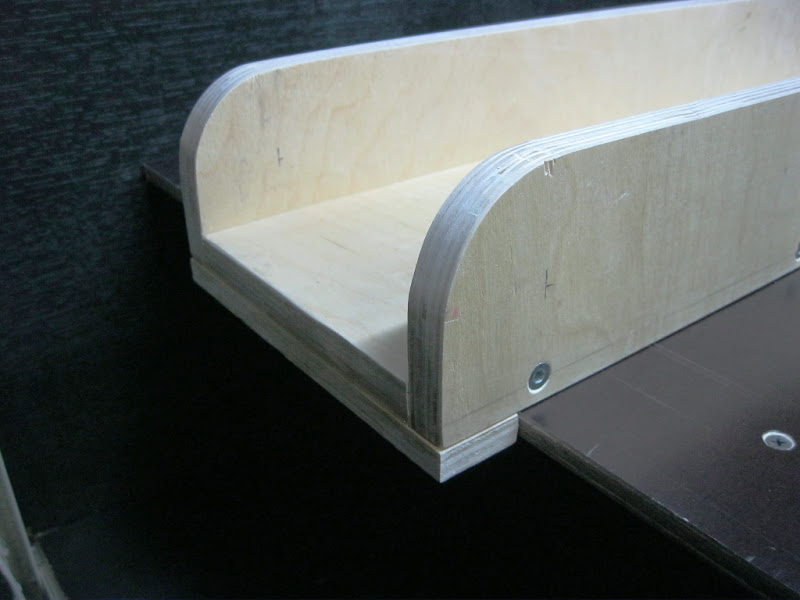

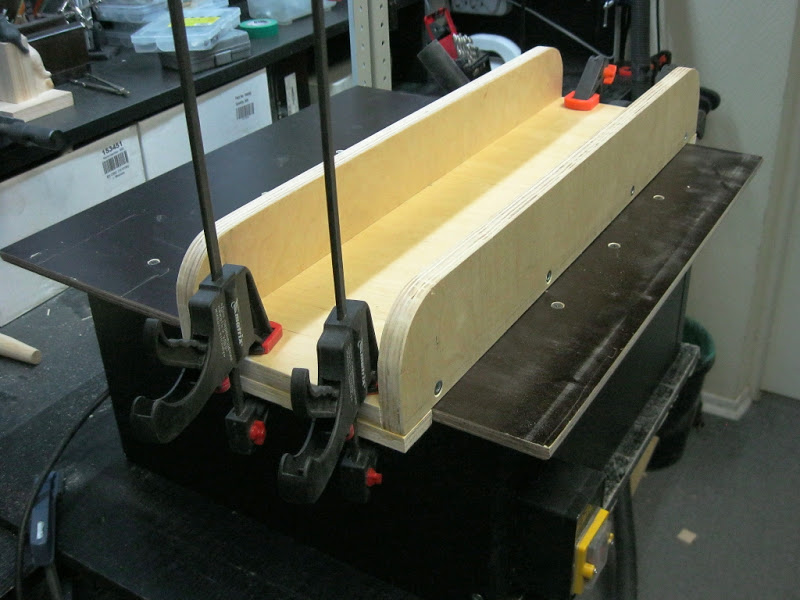

La dernière étape de la fabrication d'une table de découpe de vos propres mains est l'installation de butées. Une caractéristique standard sur la plupart des machines circulaires est un guide pour la coupe longitudinale. Traditionnellement, l'accent est mis sur une corniche en aluminium ou un bloc de bois. Sa taille est choisie de manière à ce que la pièce s'étende sur toute la table - parallèlement à la scie et d'un bord à l'autre.

Souvent utilisé sur les tables de découpe et l'accentuation croisée. Avec leur aide, ils effectuent la découpe de pièces à un angle de 90 degrés et la découpe de planches. Pour mettre l'accent, les actions suivantes doivent être effectuées:

- Préparez une feuille de contreplaqué ordinaire de 1 cm d'épaisseur.

- Fixez dessus une barre d'une hauteur d'au moins 2 cm.

- Sur le côté inférieur de la base, fixez le deuxième rail perpendiculairement au premier.

- Coupez la partie excédentaire de la base.

Les butées transversales sont fixées aux pièces avec des pinces ou des dispositifs de fixation constitués de rondelles en bois. Ces pinces faites maison fournissent des rails de montage sur des pièces de presque n'importe quelle largeur. Si le bloc sur le côté inférieur de la base est fixé à un angle de 45 degrés, vous obtenez une accentuation angulaire. Après avoir terminé tous les travaux, la surface de la table circulaire peut être traitée avec un broyeur et enduite d'une couche de vernis protecteur. Cela la sauvera de divers dommages mécaniques et, en général, prolongera la durée de vie.

Peut-être qu’à l’extérieur, une telle table ne semble pas aussi attrayante qu’une usine. Cependant, d'un point de vue technique, il n'est pas inférieur à lui, donc même un menuisier débutant peut entreprendre sa fabrication en toute sécurité.